×

×

Mehrschichtiges automatisches Scheibenschneidungs- und Zusammensetzungs-Fütterungssystem:

Es wird hauptsächlich im Produktionsprozess von Autointerieurteilen eingesetzt, bei dem verschiedene Blattmaterialien kombiniert und auf der Pressform übereinandergelegt und in das Produkt geformt werden müssen. Online-Schneiden von Glasfaser und Spunbondstoff, wobei die untere Spunbondglasfaser, PU-Platte, die obere Spunbondglasfaser in drei Teile gestapelt und zur Formpresse übertragen werden, mit einem synchronen Formprozess, hoher Automatisierung des Produktionsprozesses, hoher Produktivität und Ausbeute, automatische Steuerung der Scheibengröße, bequem und schnell wechselbar.

Zusammengesetztes Automatik-Vorschubgerät:

Station A: Schneidmechanismus für die untere Spunbondglasfaser, einschließlich Ladegerüst, Zwickelwalze, Schneidmesser, Ziehmechanismus.

Station B: Schneidmechanismus für die obere Spunbondglasfaser, einschließlich Ladegerüst, Zwickelwalze, Schneidmesser, Ziehmechanismus.

Fördermechanismus: einschließlich querfahrender Karre, Stapelplattform (kann in die Presse übertragen werden).

C-Station: PU-Platten-Verschiebemechanismus, die gewalzte PU-Platte von der Sprühlinie zur Stapelplattform.

HAUPTPARAMETER

1. A-B-Glasfaserschwenkgriff und Gummirad-Vorschub verwenden Servomotor und Synchronriemen-Mechanismus; Der Fördermechanismus der Stationenbewegung und des Stapeltisches verwendet Motor plus Frequenzumrichter plus Synchronriemen-Mechanismus.

2. Das Heben und das Querverschieben des PU-Platten-Wagens wird durch einen Frequenzumrichtermotor gesteuert, und die Drehung wird durch einen Servomotor gesteuert.

3. Produktgrößebereich: maximale Produktgröße 2500*1500mm, minimale Produktgröße 1200*860mm.

4. Der nichtgewebte Rolle ist nach einem Rollendurchmesser von 850 mm geplant, und die Glasfaserrolle ist nach einem Rollendurchmesser von 500 mm geplant. A Positionierungsreihenfolge: nichtgewebte Bahn - Glasfaser - Glasfaser - nichtgewebte Bahn; B Positionierungsreihenfolge: Glasfaser - Glasfaser - nichtgewebte Bahn - nichtgewebte Bahn.

5. Die Positionsausrichtungsabweichung des Staplmechanismus beträgt maximal 10 mm.

6. Die schnellste Laufzeit des Geräts: ≤34s.

Technische Anforderung

Schnittmechanismus für nichtgewebte Bahnen und Glasfasern:

1. 4 Abspannstationen, die Abspannung erfolgt mit einem nicht elektrisch betriebenen Mechanismus, ausgestattet mit einer luftgedehnten Welle und einem Magnetsperrkupplung. Die aufblasbare Welle kann schnell und präzise gewechselt werden, und die Magnetsperrkupplung verhindert, dass der Trommel bei plötzlichem Stop während des Ziehprozesses aufgrund der Trägheit weiterrollt. Jede Abspannstation hat einen Einstellraum von 50 mm. Das Gleitrohr für Glasfasern ist verlängert, wobei ein Spalt-Einstellraum reserviert werden kann. Die Abspannhöhe beträgt 720 mm vom Boden.

2. Der fixierte Längenzugteil ist auf dem A-B-Stationenschneidrahmen montiert, und die Zugsschiene ist an der Seite installiert. Verwendung von Aluminiumprofilen und Synchronriemenlaufmechanismus. Die Schneidlänge ist von 0 mm - 2500 mm einstellbar, und die Zuggeschwindigkeit ist von 10 mm/s - 1000 mm/s einstellbar. Der Wert wird auf dem Bedienbildschirm angezeigt, und das Schneiden erfolgt nachdem der Zug abgeschlossen ist.

3. Der Schneideteil besteht aus einem Satz Drucktyp Gummiwalze und einer automatischen Schneide. Glasfaser und Spunbond werden immer durch die Druckgummiwalze gedrückt und können mit Antrieb nach vorn befördert werden, wobei die Beförderungsgeschwindigkeit mit der Zuggeschwindigkeit synchronisiert ist. Nachdem sie positioniert wurden, vollendet die automatische Schneide das Schneiden. Nach dem Schneiden wird weitergezogen, bis zur Verlegposition und abgelegt, um das Stapeln mit PU-Blatt abzuschließen. Die Positioniergenauigkeit beträgt ±5mm.

4. Es gibt 2 Sätze von Schneidemechanismen.

5. Ein Mangelan-Material-Detektionsfunktion eingerichtet, das Gerät alarmiert nach Materialmangel, die Glasfasern ziehen sich nicht bewegen. Nach dem Nachfüllen drücken Sie auf Reset, und die Glasfaserziehautomatik startet.

6. Ablauf: Die PU-Platte wird an die Spitze von Station A bewegt und in Position gedreht, bevor das Spundfutter und das Glasfaserband in die Schneideposition gezogen werden. Das Spundfutter und das Glasfaserband werden in Position gezogen, aber nicht geschnitten, an Station B. Die PU-Platte wird in Station A gestapelt, und die Schneidwerkzeugaktion beginnt nach dem Verschieben des Förderwagens zu Station B mit Zuschneiden und Ziehen. Nachdem der Förderwagen Station A verlässt, zieht der Zugmechanismus von Station A das Spundfutter und das Glasfaserband heraus und wartet, bis es in Position ist.

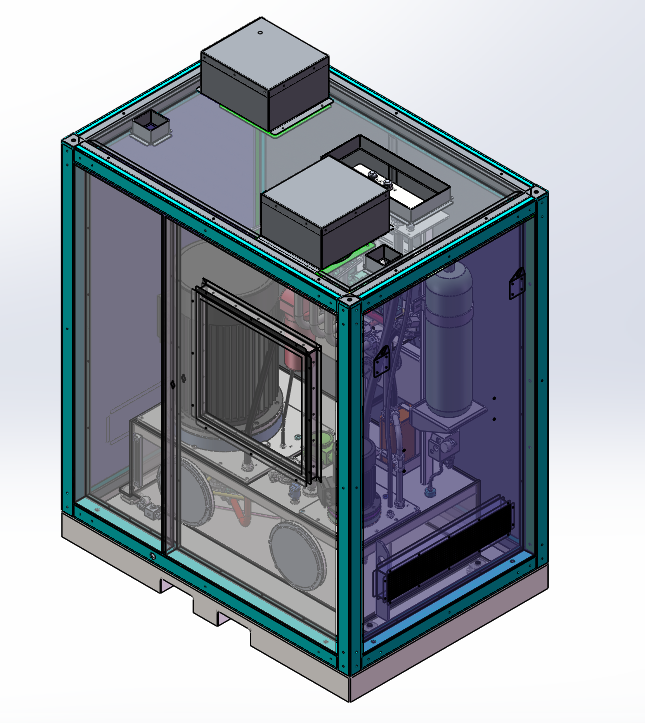

Die Hauptfunktion besteht darin, Geräte und Maschinen im Innenbereich (wie Hydraulikstationen) einzuhüllen, um den Lärtausstritt nach außen zu reduzieren.