×

×

Machine de découpe automatique multicouche avec alimentation composite :

Il est principalement utilisé dans le processus de production des pièces intérieures automobiles, qui nécessite une variété de matériaux en feuilles à combiner et superposer sur le moule de presse et être moulé en produit. Découpe en ligne de fibre de verre et de tissu non tissé, et la partie inférieure en fibre de verre non tissée, panneau PU, la partie supérieure en fibre de verre non tissée sont empilées ensemble et transférées vers la presse de formation, avec un processus de formation synchronisé, une automatisation élevée, une efficacité de production élevée et un rendement élevé, un contrôle automatique de la taille des tranches, pratique et rapide à changer.

Composition de la machine de chargement automatique :

Station A : mécanisme de découpe de la fibre de verre non tissée inférieure, comprenant un châssis de chargement, des rouleaux pincés, une lame de coupe, un mécanisme de tirage.

Station B : mécanisme de découpe de la fibre de verre non tissée supérieure, comprenant un châssis de chargement, des rouleaux pincés, une lame de coupe, un mécanisme de traction.

Mécanisme de transfert : y compris la voiture mobile transversale, la plateforme empilable (pouvant être transférée à l'intérieur de la presse).

Station C : mécanisme de déplacement de la plaque PU, la plaque PU roulée est transférée de la ligne de pulvérisation à la plateforme d'empilement.

Paramètre principal

1. Le grappin de tirage de fibre de verre A-B et l'alimentation en rouleaux caoutchoutés utilisent un moteur servo et un mécanisme de courroie synchrone ; le mécanisme de transfert du mouvement de la station et de la table d'empilage adopte un moteur plus un convertisseur de fréquence plus un mécanisme de courroie synchrone.

2. L'élévation et le déplacement transversal du chariot de panneaux PU sont contrôlés par un moteur à variation de fréquence, et la rotation est contrôlée par un moteur servo.

3. Plage des dimensions du produit : dimension maximale du produit 2500*1500 mm, dimension minimale du produit 1200*860 mm.

4. Le rouleau en non-tissé est planifié selon un diamètre de rouleau de 850 mm, et le rouleau en fibre de verre est planifié selon un diamètre de rouleau de 500 mm. Ordre de placement A : non-tissé - fibre de verre - fibre de verre - non-tissé ; Ordre de placement B : fibre de verre - fibre de verre - non-tissé - non-tissé.

5. L'écart de position de superposition des trois ensembles de mécanismes de superposition ne dépasse pas 10 mm.

6. Le temps de fonctionnement le plus rapide de l'équipement : ≤34s.

Exigence technique

Mécanisme de découpe en non-tissé et fibre de verre :

1. Installation de 4 postes de déroulement, le déroulement utilise un mécanisme sans alimentation électrique, équipé d'un axe creux à air et d'une poulie à poudre magnétique. L'axe gonflable permet un changement rapide et précis, et la poulie à poudre magnétique empêche le tambour de s'arrêter brusquement pendant le processus de traction et de continuer à rouler en avant en raison de l'inertie. Chaque poste de déroulement dispose d'un espace d'ajustement de 50 mm. Le glissement du rouleau en fibre de verre est allongé, et l'espace d'ajustement de l'écart peut être réservé. Hauteur de déroulement de 720 mm au-dessus du sol.

2. La partie de tirage à longueur fixe est installée sur le cadre d'outils de coupe A-B, et la voie de tirage est montée sur le côté. Utilisation de profilés en aluminium, mécanisme de marche à courroie synchrone. La longueur de coupe est ajustable de 0 mm à 2500 mm, et la vitesse de traction est ajustable de 10 mm/s à 1000 mm/s. La valeur est affichée sur l'écran d'opération, et la coupe est effectuée après que le tirage soit en place.

3. La partie de découpe est composée d'un ensemble de rouleaux en caoutchouc sous pression et d'une lame de coupe automatique. La fibre de verre et le tissu non tissé sont constamment maintenus par le rouleau en caoutchouc sous pression, et peuvent être transportés vers l'avant avec une force motrice, la vitesse de transport étant synchronisée avec la vitesse de traction. Une fois en place, la lame de coupe automatique effectue la découpe. Après la découpe, continuez à tirer vers l'avant jusqu'à la position de pose et déposez-la pour compléter l'empilage avec la feuille en PU. La précision de positionnement est de ±5 mm.

4. Il y a 2 ensembles de mécanismes de découpe.

5. Installez la fonction de détection de manque de matériel, l'équipement émet un signal d'alarme en cas de manque de matériel, et la traction de la fibre de verre s'arrête. Après le réapprovisionnement, appuyez sur le bouton de réinitialisation, et la traction de la fibre de verre reprend automatiquement.

séquence d'action 6 : La plaque en PU est déplacée au sommet de la station A et pivotée en place avant que la non-tissée et la fibre de verre ne soient tirées et coupées. La non-tissée et la fibre de verre sont positionnées à la station B (sans couper). La plaque en PU est empilée à la station A, et l'action de l'outil de coupe à la station B commence à couper et tirer après que le chariot de transfert a été déplacé à la station B. Après que le véhicule de transfert quitte la station A, le mécanisme de traction de la station A tire la non-tissée et la fibre de verre, puis attend qu'elle soit en place.

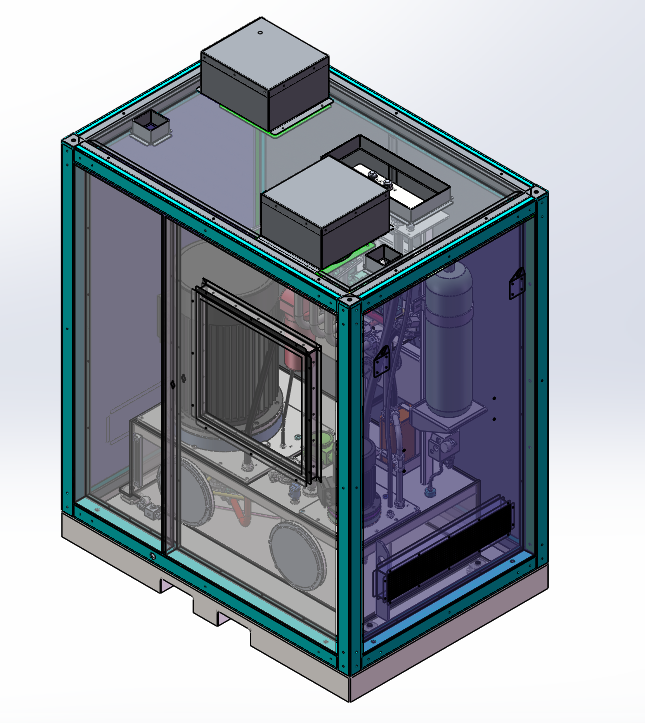

La fonction principale consiste à envelopper les équipements et machines bruyantes utilisées en intérieur (comme les stations hydrauliques) pour réduire la propagation du bruit à l'extérieur.