Flerslags automatisk skiving sammensatt matingsmaskin:

Det brukes hovedsakelig i produksjonsprosessen av bilinteriordeler, som krever at ulike plater må kombineres og overlappes på trykkformen og formes til produktet. Kutting av glassfibre og nonwovenstoff online, og nedre nonwoven glassfiber, PU-platte, den øvre nonwoven glassfiber de tre delene stekkes sammen og overføres til formpressen, med en høy grad av automatisering i formingsprosessen, høy produsjonseffektivitet og utbytte, automatisk kontroll av skivestørrelse, enkelt og raskt å bytte ut.

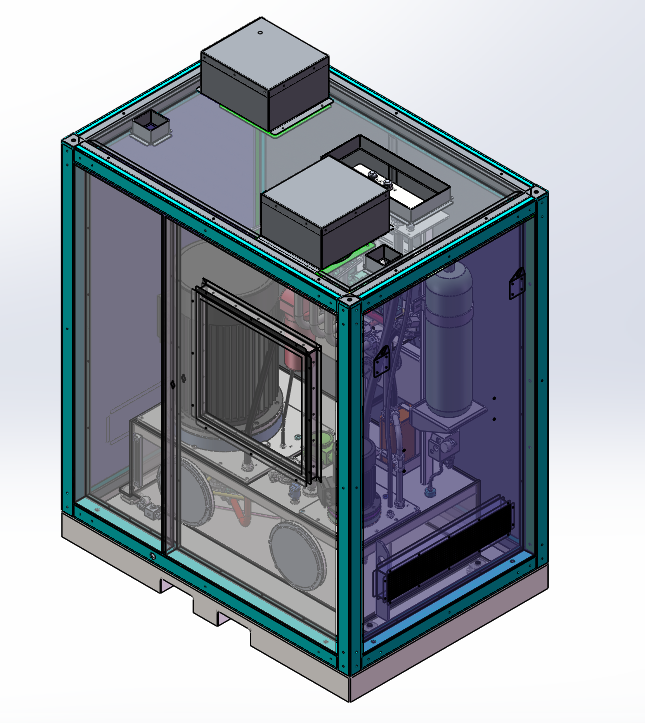

Sammensetning av automatisk matningsmaskin:

Stasjon A: Nedre nonwoven glassfiber-kuttingmekanisme, inkludert lasteramme, knepprulle, skjermessing, traktionsmekanisme.

Stasjon B: Øvre nonwoven glassfiber-kuttingmekanisme, inkludert lasteramme, knepprulle, skjermessing, traksjonsmekanisme.

Overføringsmekanisme: inkluderer tvers overføring av bil, stabelingplattform (kan overføres til presset inni).

C-stasjon: PU-platte forskyvningsmekanisme, rullende PU-platte fra sprøyte linjen til stabelingplattformen.

HOVEDPARAMETER

1. A-B glassetringsgrepet og gummirulleforsyning bruker servo-motor og synkron belt-mekanisme; Overføringsmekanismen for stasjonsbevegelse og stabelingstabell bruker motor pluss frekvensomformer pluss synkron belt-mekanisme.

2. Opphøyningen og tvers forskyvning av PU-plattevogn kontrolleres av varifrekvensmotor, og rotering kontrolleres av servo-motor.

3. Produktstørrelsesområde: største produktstørrelse 2500*1500mm, minste produktstørrelse 1200*860mm.

4. Den ikke-vove rolle er planlagt etter en rull diameter på 850mm, og glasert trådrolle er planlagt etter en rull diameter på 500mm. A plasseringsrekkefølge: ikke-vove - glasert tråd - glasert tråd - ikke-vove; B plasseringsrekkefølge: glasert tråd - glasert tråd - ikke-vove - ikke-vove.

5. Avvik i stabelingsposisjonen for de tre settene med stabelingsmekanismer overskrider ikke 10mm.

6. Det raskeste kjøretidspunktet for maskineriet: ≤34s.

Teknisk krav

Ikke-vove glasert tråd skjermekanisme:

1. Fire avspenningssenter, avspenningen bruker en mekanisme uten kraftdriv, utstyrt med et luftutvidbar akse og magnetpulverkupling. Den luftfylte aksen kan byttes raskt og nøyaktig, og magnetpulverkuplingen forhindrer at trommelen plutselig stopper under trekkingen og fortsetter å rulle fremover grunnet inertsje. Hvert avspenningssenter har 50mm justeringsrom. Glassfibertrommelen er lengret, og det kan reserveres rom for steljustering. Avspenningshøyde 720mm fra bakken.

2. Den fikserte delen for tegning av fast lengde er installert på A-B-stasjonens skjermesystem, og spor for tegning er installert på siden. Bruker aluminiumprofil, synkronbelsedrekkemekanisme. Skjermelengden er justerbar fra 0mm-2500mm, og trekkefarten er justerbar fra 10mm/s-1000mm/s. Verdien vises på operasjonsskjermen, og skjæring utføres etter at tegningen er på plass.

3. Skjæringsdelen består av en sett med trykkbaserte gummiruller og et automatisk skjæringskniv. Glassett og ikke-vovet stoff trykkes alltid ned av trykkbaserte gummiruller, og kan transporteres fremover med kraft, mens transportfarten er synkronisert med trakkfarten. Etter å ha nådd riktig plassering, fullfører det automatiske skjæringsknivet skjæringen. Etter skjæring fortsetter det å trekke fremover til leggingsposisjonen og setter det ned for å fullføre stackingen sammen med PU-platen. Posisjonsnøyaktigheten er ±5mm.

4. Det finnes to sett med skjæringsmekanisme.

5. Oppsett av materialemangldeteksjonfunksjonen, utstyr varsler etter materialemangel, og glassetttrakket beveger seg ikke. Etter nyforespesifisering, trykk på resett-knappen, og glassetttrakket kjører automatisk.

6. Handlingsekvens: PU-platen flyttes til toppen av stasjon A og roteres på plass før at ikke-vovete stoff og glassfibre trekkes og klippes, og ikke-vovete stoff og glassfibre settes på plass ved stasjon B (ikke klipp). PU-platen stackes i stasjon A, og skjæringsverktøyets handling i stasjon B begynner å klippe og trekke etter at overføringsvognen har blitt flyttet til stasjon B. Etter at overføringskjøretøyet forlater stasjon A, trekker trakningsmekanismen i stasjon A ut ikke-vovete stoff og glassfibre, og venter etter at det er på plass.

Hovedfunksjonen er å pakke inn lydutstyr og maskiner som brukes innendørs (som hydraulikkstationer) for å redusere utslippet av lyd til omverdenen.